Обеспечение прочностной надежности металлургических машин – основа модернизации металлургического комплекса России

Авторы: Н. В. Пасечник (ОАО АХК «ВНИИМЕТМАШ им. академика А. И. Целикова»), И. А. Сурков («Надежность Плюс»)

Издание: интернет-сайт Международного Союза «Металлургмаш» www.metallurgmash.ru, июль 2007 г.

Металлургический комплекс входит в состав производств, составляющих основу промышленного и оборонного потенциала России. К продукции, выпускаемой металлургическим комплексом, в первую очередь относится указание Президента России о необходимости увеличения внутреннего валового продукта (ВВП) в 2 раза к 2010 году. Одним из основных путей увеличения объема и качества продукции является изыскание внутренних возможностей производства на основе его модернизации. В первую очередь этот путь должен быть применен к металлургии, так как металлургические технологии имеют весьма длительный период морального старения. Это позволяет получить новые технологические возможности за счет модернизации систем привода, управления, механизации и автоматизации при сохранении основных несущих базовых деталей.

Но сроки эксплуатации большинства металлургических машин и оборудования составляют 30-40 и более лет. С увеличением сроков службы увеличивается число отказов базовых деталей и, в общем случае, встает вопрос о прекращении эксплуатации оборудования в связи с физическим износом. Поэтому на современном этапе у руководителей предприятий возникает необходимость выбора экономически обоснованного пути развития производства: или это дальнейшая эксплуатация действующего оборудования или замена существующих машин новыми. Напомним, что масса таких металлургических машин как гидравлические прессы силой 750, 300, 150 и 100 МН составляет, соответственно, 20500, 6500, 2000, и 1000 т, габариты отдельных деталей достигают нескольких десятков метров, а масса превышает сотни тонн. Создание подобных машин в сжатые сроки на современном этапе вызывает не только экономические трудности, но, во многих случаях, более серьезные затруднения технологического характера. Естественно, что такие машины должны быть сохранены для дальнейшей эксплуатации. Поэтому прогноз и обеспечение прочностной надежности металлургических машин являются первоочередными задачами, решение которых должно предшествовать модернизации или являться ее первым этапом.

Работы по прогнозу и обеспечению прочностной надежности металлургических машин проводятся по следующим направлениям:

- а - экспертиза состояния, прогноз надежности и обоснование возможности безотказной работы базовых деталей при дальнейшей длительной эксплуатации.

- б - разработка конструктивных и технологических решений для предупреждения отказов действующих машин и их модернизация, обеспечивающая дальнейшую длительную безотказную работу.

- в - при существующих режимах эксплуатации.

- г - при значительном увеличении производительности и рабочих усилий.

- д - разработка и установка систем диагностики для управления прочностными и технологическими параметрами металлургических машин.

- е - разработка технологии, подбор и изготовление оборудования и выполнение на месте работ по восстановлению поврежденных в процессе эксплуатации крупногабаритных базовых деталей.

- ж - составление паспортов надежности металлургических машин с обоснованием запасов прочности и долговечности при существующих режимах эксплуатации и после модернизации.

Основные результаты работ по отмеченным выше направлениям покажем на примере мощных гидравлических прессов. Базовые детали прессов имеют весьма высокий уровень как абсолютных, так и удельных нагрузок, поэтому для них недостаточный уровень надежности проявляется в максимальной степени. Так только по данным ПО "Уралмаш" и Коломенского СПО в период с 1970 г. по 1979 г. для замены разрушенных изготовлено 149 колонн, 105 цилиндров,149 поперечин общей массой 8500 т. Большая часть запасных деталей предназначалась для прессов, изготовленных ПО "Уралмаш" и Коломенским СПО, т.е. машиностроительные заводы делали в большом количестве запасные детали для прессов собственного изготовления. В последующие годы поток отказов не уменьшился, так как увеличились сроки эксплуатации и количество прессов.

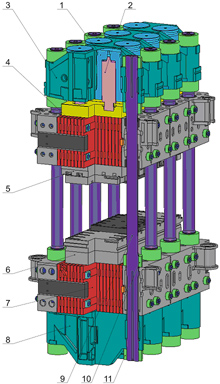

Расположение и основные конструктивные элементы базовых деталей иллюстрирует математическая модель гидравлического пресса конструкции УЗТМ силой 300 МН (рис. 1). Силу пресса создают рабочие цилиндры 1, расположенные в архитравах 3. В цилиндрах под действием давления рабочей жидкости перемещаются плунжеры 2, передающие нагрузку на подвижную поперечину 3. Через плиты верхнего штампового набора 5, деформируемое тело (на рис. 1 не показано) и плиты нижнего штампового набора 6 нагрузка передается на основание 7, которое опирается на четыре нижние поперечины 8. Колонны 9 передают нагрузку от нижних поперечин к архитравам. Затяжка колонн в поперечинах производится термическим путем. Нагрев колонн производится теплоэлектронагрвательными элементами (ТЭНами), размещенными в центральных отверстиях колонн. Расположение и основные конструктивные элементы базовых деталей иллюстрирует математическая модель гидравлического пресса конструкции УЗТМ силой 300 МН (рис. 1). Силу пресса создают рабочие цилиндры 1, расположенные в архитравах 3. В цилиндрах под действием давления рабочей жидкости перемещаются плунжеры 2, передающие нагрузку на подвижную поперечину 3. Через плиты верхнего штампового набора 5, деформируемое тело (на рис. 1 не показано) и плиты нижнего штампового набора 6 нагрузка передается на основание 7, которое опирается на четыре нижние поперечины 8. Колонны 9 передают нагрузку от нижних поперечин к архитравам. Затяжка колонн в поперечинах производится термическим путем. Нагрев колонн производится теплоэлектронагрвательными элементами (ТЭНами), размещенными в центральных отверстиях колонн.

1. Колонны

1.1. Среди базовых деталей пресса колонна является наиболее простой по геометрической форме, расчету напряженного состояния и прочности колонн посвящено значительное число работ, тем не менее, разрушения колонн составляют наиболее многочисленную группу отказов базовых деталей. Практически во всех случаях была разрушением или повреждена резьба колонн (рис.2). 1.1. Среди базовых деталей пресса колонна является наиболее простой по геометрической форме, расчету напряженного состояния и прочности колонн посвящено значительное число работ, тем не менее, разрушения колонн составляют наиболее многочисленную группу отказов базовых деталей. Практически во всех случаях была разрушением или повреждена резьба колонн (рис.2).

Проектным режимом работы колонн предусматривается усилие предварительной затяжки колонн в поперечинах, превышающее усилие от рабочей нагрузки. Выполненный нами анализ отказов колонн показал, что все отказы вызваны ослаблением или отсутствием предварительной затяжки. Отсутствие затяжки вызывает значительное увеличение амплитуды напряжений в витках внешней резьбы и раскрытие стыков между гайками колонн и поперечинами. Увеличение амплитуды приводит к возникновению трещин усталости и разрушению колонн по виткам резьбы. Работа колонн с раскрытыми стыками создает условия для возникновения динамических нагрузок и проникновения агрессивной среды. Поэтому до возникновения трещин усталости за счет совместного действия коррозии, ударных нагрузок и фреттинг-износа резьба колонн может быть частично разрушена (рис.3) или полностью уничтожена (рис. 4). Проектным режимом работы колонн предусматривается усилие предварительной затяжки колонн в поперечинах, превышающее усилие от рабочей нагрузки. Выполненный нами анализ отказов колонн показал, что все отказы вызваны ослаблением или отсутствием предварительной затяжки. Отсутствие затяжки вызывает значительное увеличение амплитуды напряжений в витках внешней резьбы и раскрытие стыков между гайками колонн и поперечинами. Увеличение амплитуды приводит к возникновению трещин усталости и разрушению колонн по виткам резьбы. Работа колонн с раскрытыми стыками создает условия для возникновения динамических нагрузок и проникновения агрессивной среды. Поэтому до возникновения трещин усталости за счет совместного действия коррозии, ударных нагрузок и фреттинг-износа резьба колонн может быть частично разрушена (рис.3) или полностью уничтожена (рис. 4).

Недостаточная величина или полное отсутствие усилия затяжки колонн вызваны ошибками Поставщика, в результате которых первоначальная затяжка при монтаже пресса не обеспечивает длительной работы колонн в проектных условиях (без раскрытия стыков). Это связано с тем, что инструкции Поставщика по затяжке колонн дают параметры затяжки без учета термических удлинений, связанных с конструктивными особенностями деталей узла колонна-гайки-поперечина и отклонениями в пределах допусков размеров крупногабаритных деталей от номинальных размеров. Кроме того, в инструкциях по монтажу и эксплуатации нет указаний о необходимости определения фактического усилия взаимодействия колонны и колонного стакана, которое возникает после проведения затяжки колонн. Недостаточная величина или полное отсутствие усилия затяжки колонн вызваны ошибками Поставщика, в результате которых первоначальная затяжка при монтаже пресса не обеспечивает длительной работы колонн в проектных условиях (без раскрытия стыков). Это связано с тем, что инструкции Поставщика по затяжке колонн дают параметры затяжки без учета термических удлинений, связанных с конструктивными особенностями деталей узла колонна-гайки-поперечина и отклонениями в пределах допусков размеров крупногабаритных деталей от номинальных размеров. Кроме того, в инструкциях по монтажу и эксплуатации нет указаний о необходимости определения фактического усилия взаимодействия колонны и колонного стакана, которое возникает после проведения затяжки колонн.

1.2. Для предупреждения отказов колонн действующих прессов разработаны и внедрены следующие технические решения.

1.2.1. Технология и переносные расточно-наплавочные комплексы для восстановления на месте поврежденных поверхностей поперечин в зоне контакта с гайками колонн.

1.2.2. Технология создания усилия затяжки, позволяющая обеспечить необходимое усилие затяжки колонн в поперечинах на протяжении заданного срока эксплуатации. Эта технология должна быть использована как для вновь монтируемых базовых деталей, так и для деталей, контактные поверхности которых восстановлены после ремонта.

1.2.4. Дефектоскопия колонн для раннего обнаружения возможных трещин в витках резьбы. Для дефектоскопии резьбовых участков колонн используются специально отработанные методы ультразвукового контроля (УЗК). Трещины небольшой протяженности могут быть устранены без ущерба для прочности и долговечности колонны.

1.2.5. Методика, специальные датчики и программное обеспечение для контроля усилия затяжки между гайкой колонны и поперечиной в процессе эксплуатации. Предусмотрены возможности определения нагрузки по колонне, при которой раскрывается стык, и определения запаса по усилию затяжки.

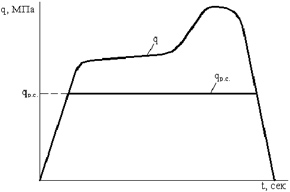

Результаты контроля раскрытия стыка в процессе рабочего нагружения, которые выводятся на экран, показаны на рис. 5,а. Если стык не раскрывается, датчик регистрирует только давление q, характеризующее режим нагружения пресса. Если стык раскрывается, то на экране появляется горизонтальная прямая q р.с., определяющая давление q р.с., при котором начинается раскрытие стыка. Результаты контроля раскрытия стыка в процессе рабочего нагружения, которые выводятся на экран, показаны на рис. 5,а. Если стык не раскрывается, датчик регистрирует только давление q, характеризующее режим нагружения пресса. Если стык раскрывается, то на экране появляется горизонтальная прямая q р.с., определяющая давление q р.с., при котором начинается раскрытие стыка.

Результаты определения запаса по усилию затяжки показаны на рис.5,б. Напряжение σзат от усилия затяжки в колонном стакане имеет отрицательное значение, напряжение от рабочей нагрузки σраб имеет положительное значение, но для наглядности обе кривые показаны выше оси абсцисс. Отношение n= σзат/ σраб дает запас по усилию затяжки. Если n < nрасч необходимо восстановить проектное усилие затяжки. Результаты определения запаса по усилию затяжки показаны на рис.5,б. Напряжение σзат от усилия затяжки в колонном стакане имеет отрицательное значение, напряжение от рабочей нагрузки σраб имеет положительное значение, но для наглядности обе кривые показаны выше оси абсцисс. Отношение n= σзат/ σраб дает запас по усилию затяжки. Если n < nрасч необходимо восстановить проектное усилие затяжки.

1.2.6. Система контроля и ограничения максимальных напряжений.

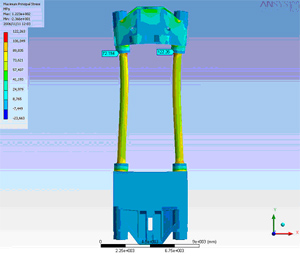

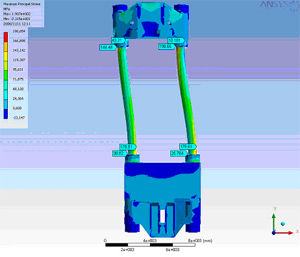

Напряженное состояние и прочность колонн мощных штамповочных прессов в значительной степени определяются эксцентриситетом нагружения пресса (рис. 6). При эксцентриситете 200 мм напряжения в колоннах пресса силой 300 МН возрастают в 1,6 раза по сравнению с центральным нагружением и достигают величины 190 МПа, что превосходит допустимый уровень. В большинстве случаев при штамповке деталей сложной конфигурации величина эксцентриситета остается неизвестной, поэтому колонны должны быть защищены от поломок системой контроля и ограничения напряжений. Такая система была спроектирована, изготовлена и установлена на прессе силой 300 МН (рис. 1), работающем на ВСМПО. Напряженное состояние и прочность колонн мощных штамповочных прессов в значительной степени определяются эксцентриситетом нагружения пресса (рис. 6). При эксцентриситете 200 мм напряжения в колоннах пресса силой 300 МН возрастают в 1,6 раза по сравнению с центральным нагружением и достигают величины 190 МПа, что превосходит допустимый уровень. В большинстве случаев при штамповке деталей сложной конфигурации величина эксцентриситета остается неизвестной, поэтому колонны должны быть защищены от поломок системой контроля и ограничения напряжений. Такая система была спроектирована, изготовлена и установлена на прессе силой 300 МН (рис. 1), работающем на ВСМПО.

На каждой колонне пресса закреплены четыре тензодатчика, расположенные на концах взаимно перпендикулярных диаметров, параллельных продольной и поперечной осям пресса. Датчики установлены под верхней поперечиной в зоне возникновения максимальных напряжений. Система сигнализации выполнена с предаварийным и аварийным уровнями напряжений. Аварийный уровень устанавливается по условию предотвращения опасных для прочности колонны напряжений. На каждой колонне пресса закреплены четыре тензодатчика, расположенные на концах взаимно перпендикулярных диаметров, параллельных продольной и поперечной осям пресса. Датчики установлены под верхней поперечиной в зоне возникновения максимальных напряжений. Система сигнализации выполнена с предаварийным и аварийным уровнями напряжений. Аварийный уровень устанавливается по условию предотвращения опасных для прочности колонны напряжений.

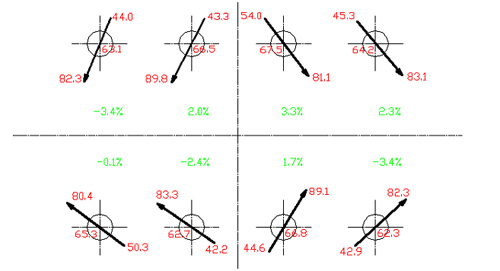

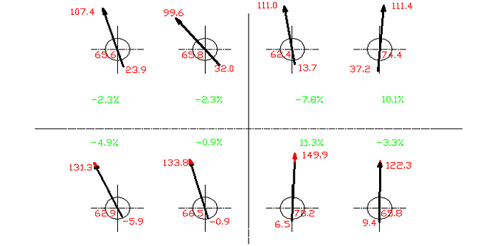

На рис 7 на примере реальных штамповок показана выводимая на экран информация. Стрелки дают направления действия максимальных напряжений, а цифры от начала стрелки означают, последовательно, величины максимального напряжения по колонне, среднего по сечению колонны и минимального напряжения. Величины процентов дают отклонение нагрузки по колонне от средней нагрузки по колоннам. На рис 7 на примере реальных штамповок показана выводимая на экран информация. Стрелки дают направления действия максимальных напряжений, а цифры от начала стрелки означают, последовательно, величины максимального напряжения по колонне, среднего по сечению колонны и минимального напряжения. Величины процентов дают отклонение нагрузки по колонне от средней нагрузки по колоннам.

По направлению стрелок на рис. 7,а можно видеть, что при штамповке заготовки нагружение пресса было практически центральным. При штамповке другой заготовки (рис. 7,б) возник эксцентриситет нагружения в направлении поперечной оси пресса. В обоих случаях усилия прессования были одинаковыми, о чем можно судить по напряженному состоянию колонн. В первом случае среднее напряжение по колонне составляет 64,76 МПа, во втором случае 65,66 МПа, т.е. разница меньше 0,01, что находится в пределах точности измерения и задания нагрузки на прессе. Максимальные напряжения в колоннах составляют в первом случае 90 МПа, во втором 150 МПа, т.е. различаются в 1,67 раза. Сила пресса, найденная по средним напряжениям в колоннах, составила 23 578 т. По направлению стрелок на рис. 7,а можно видеть, что при штамповке заготовки нагружение пресса было практически центральным. При штамповке другой заготовки (рис. 7,б) возник эксцентриситет нагружения в направлении поперечной оси пресса. В обоих случаях усилия прессования были одинаковыми, о чем можно судить по напряженному состоянию колонн. В первом случае среднее напряжение по колонне составляет 64,76 МПа, во втором случае 65,66 МПа, т.е. разница меньше 0,01, что находится в пределах точности измерения и задания нагрузки на прессе. Максимальные напряжения в колоннах составляют в первом случае 90 МПа, во втором 150 МПа, т.е. различаются в 1,67 раза. Сила пресса, найденная по средним напряжениям в колоннах, составила 23 578 т.

Следует отметить, что установленная система диагностики впервые дала возможность определить усилие мощного гидравлического пресса, передающееся на производственную заготовку (фактическое усилие). Обычно усилие пресса определяют по давлению рабочей жидкости в цилиндрах, но за счет потерь в уплотнениях главных цилиндров и других узлах трения фактическая сила пресса уменьшается. Также впервые непрерывно в масштабе реального времени для каждой производственной заготовки определяется направление и величина максимальных напряжений в каждой колонне.

Система находится в эксплуатации в течении 4 лет, претензий к ее работе нет. Следует отметить, что система диагностики может быть использована для контроля параметров технологического процесса по критериям эксцентриситета и фактического усилия пресса.

1.3. Восстановление колонн с разрушенной резьбой осуществляется путем переточки резьбовой части на меньший диаметр и нарезания новой резьбы. Для обеспечения равнопрочности новой резьбы и первоначальной резьбы разработаны специальные типы резьбы, имеющие оптимальную конфигурацию переходных сечений. Для колонн, оборванных с одной стороны по виткам внешней резьбы, разработаны и апробированы технические решения, позволяющие восстановить их работоспособность без применения сварки.

2. Главные цилиндры

2.1. В эксплуатации находится значительное число цилиндров, имеющих в стенке конструктивный концентратор в виде отверстия для подвода рабочей жидкости. Возникновение трещин усталости начинается на контурах этих отверстий.

На рис.8 показан литой цилиндр пресса усилием 18 МН при давлении рабочей жидкости 24 МПа. Цилиндр разрушен трещиной по отверстию в стенке после 1,5 млн. циклов нагружений. Расчеты показали, что напряжения на контуре отверстия превышали предел выносливости материала (Ст35Л). На рис.8 показан литой цилиндр пресса усилием 18 МН при давлении рабочей жидкости 24 МПа. Цилиндр разрушен трещиной по отверстию в стенке после 1,5 млн. циклов нагружений. Расчеты показали, что напряжения на контуре отверстия превышали предел выносливости материала (Ст35Л).

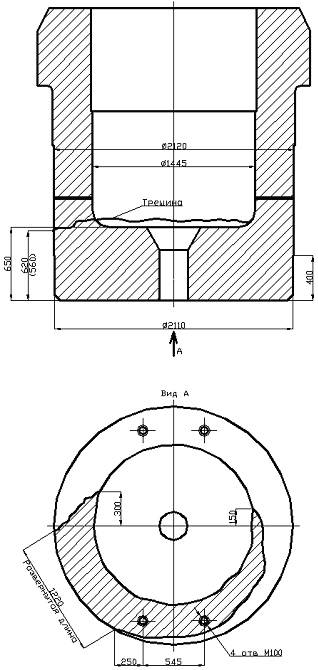

В ряде случаев разрушение цилиндров связано с возникновением и развитием усталостных трещин в галтели днища. В качестве примера на рис. 9 представлена схема произошедшего в 1994 г. разрушения сварнокованого из стали Ст 35 цилиндра силой 50 МН. Аналогичная трещина была обнаружена в 2004 г. в цилиндре силой 35 МН, изготовленном из той же стали. Разрушения по такой же схеме происходили ранее в цилиндрах, изготовленных из стали 25 ГС. Отмеченные выше разрушения днищ происходили в цилиндрах прессов, установленных в линиях производства железнодорожных колес.

Результаты исследований материала цилиндров показали, что предел выносливости материала в зоне днища не превышает 160 МПа, в то время как для сталей Ст 35 и 25 ГС предел выносливости при пульсирующем нагружении должен составлять не менее 275 МПа. Значительное снижение предела выносливости материала произошло за счет систематических металлургических дефектов и технологических ошибок, что и явилось причиной возникновения трещин в зоне днища.

В рассмотренных выше примерах причину отказа определяли конструкция и технология изготовления собственно цилиндра. В ряде случаев причина отказов связана с условиями совместной работы цилиндра и поперечины, в которую он установлен.

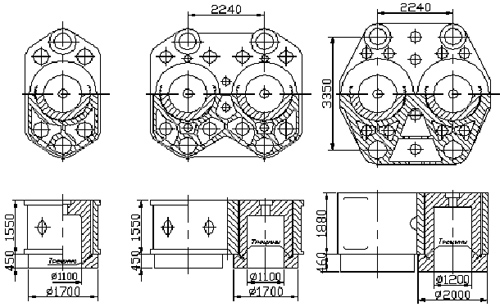

На рис. 10 показаны узлы цилиндры–архитрав прессов силой 160 МН и 200 МН для окончательной формовки нефтегазовых труб диаметром 1220 мм. В каждом прессе 6 цилиндров, работающих на общий инструмент длинной 12 м. Цилиндры, показанные на рис. 10,а и 10,б развивают силу 27 МН, цилиндры, показанные на рис. 10,в, развивают силу 33 МН. На рис. 10 показаны узлы цилиндры–архитрав прессов силой 160 МН и 200 МН для окончательной формовки нефтегазовых труб диаметром 1220 мм. В каждом прессе 6 цилиндров, работающих на общий инструмент длинной 12 м. Цилиндры, показанные на рис. 10,а и 10,б развивают силу 27 МН, цилиндры, показанные на рис. 10,в, развивают силу 33 МН.

Через каждые два года эксплуатации (около 1 млн. циклов нагружений) в галтелях фланцев цилиндров возникали трещины большой протяженности, расположенные в зонах продольной оси пресса. На момент начала эксплуатации максимальные растягивающие напряжения в этих зонах не превышали 88 МПа, что не могло вызвать возникновение трещин усталости.

Результаты исследований показали, что разрушения происходили за счет значительной и неравномерной выработки контактной поверхности архитравов, причем минимальные глубины выработки (опорные ступеньки) располагались в зонах продольной оси пресса на обеих сторонах цилиндра. Суммарная площадь контакта фланца и архитрава вследствие образования этих ступенек составляла менее половины первоначальной площади контакта. Значительное увеличение контактных давлений на фланец привело к возрастанию напряжений в галтели фланца до величин превышающих предел выносливости материала.

2.2. Для предупреждения отказов цилиндров действующих прессов были выполнены расчеты с установлением максимальных напряжений в зонах концентрации (галтель фланца, отверстие в стенке, галтель днища). Для зон с недопустимо высокими величинами действующих напряжений были разработаны конструктивно-технологические решения, обеспечивающие необходимое увеличение запасов прочности.

Для оценки изменения условий контактного взаимодействия в узлах цилиндр-архитрав установлены зависимости, связывающие геометрию архитрава и цилиндра с взаимными смещениями и выработкой их контактных поверхностей. На основании этих зависимостей разработаны конструктивные решения, позволяющие значительно уменьшить выработку сопряженных поверхностей архитрава и цилиндров и предотвратить разрушение как вновь проектируемых, так и действующих конструкций.

К числу мероприятий, предупреждающих отказы цилиндров, следует отнести модернизацию цилиндров, изготавливаемых для замены разрушенных. В качестве примера на рис. 11 показан цилиндр силой 300 МН. К числу мероприятий, предупреждающих отказы цилиндров, следует отнести модернизацию цилиндров, изготавливаемых для замены разрушенных. В качестве примера на рис. 11 показан цилиндр силой 300 МН.

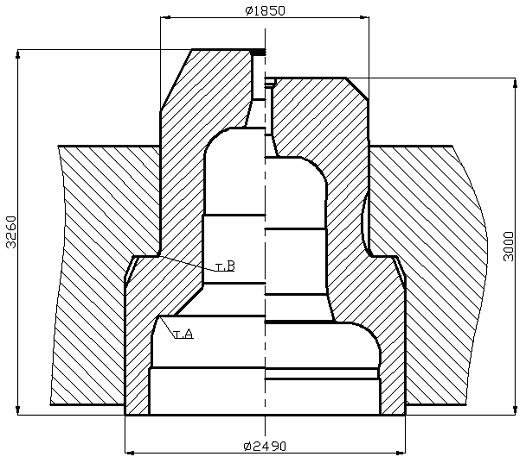

Модернизация вызвана тем, что цилиндр первоначальной конструкции (рис. 11,а) разрушился после 55 000 циклов нагружений. Анализ поломки показал, что разрушение началось с усталостной трещины в зоне внутренней галтели (точка А). По результатам исследований максимальные напряжения в этом месте достигали 420 МПа. Примерно такая же величина напряжений получена и для внешней галтели цилиндра (точка В). Поэтому для увеличения долговечности нового цилиндра необходимо снизить напряжения как во внутренней, так и во внешней галтелях.

Проработка вариантов конструкции цилиндра показала, что, изменив конструкцию плунжера и уменьшив его ход с 350 до 300 мм, можно увеличить базу внутренней галтели с 80 до 300 мм (рис. 11,б). Это снижает напряжения в 2 раза и существенно увеличивает долговечность материала в зоне этой галтели. Выполнить таким же радиусом внешнюю галтель нельзя, так как для этого пришлось бы переделывать станину пресса. Для снижения напряжений внешняя галтель выполнена по форме оптимальной кривой с поднутрением стенки (рис. 11,б), что уменьшило максимальные напряжения в 1,26 раза и обеспечило запас прочности по усталости n=1,2.

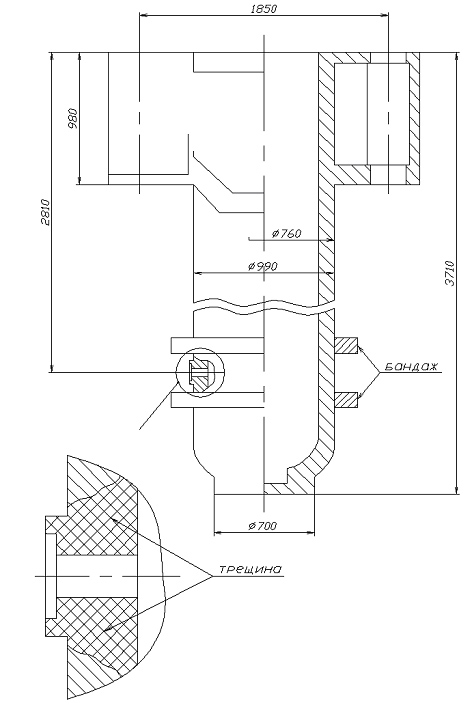

2.3. Восстановление цилиндров, разрушенных по отверстию для подвода рабочей жидкости (рис. 8), осуществляется с помощью силовых бандажей, установленных с натягом выше и ниже отверстия. В качестве примера на рис. 12 показан цилиндр на усилие 10 МН при давлении 26 МПа. После 6 лет эксплуатации цилиндр был разрушен трещинами протяженностью до 400 мм, расположенными по образующей выше и ниже отверстия. Расчеты показали, что напряжения от рабочей нагрузки на контуре отверстия, достигающие 250 МПа, превышают предел выносливости материала (Ст. 35Л), что приводит к возникновению усталостных трещин и неизбежному разрушению цилиндров после нескольких лет работы.

Бандажи устанавливают на месте без демонтажа пресса. Бандажи создают в зоне отверстия окружные сжимающие напряжения, которые превышают растягивающие напряжения от внутреннего давления рабочей жидкости. После заварки трещин и установки бандажей цилиндр работает с 1993 г. настоящее время (2007 г.). Дефектоскопия, проведенная методами неразрушающего контроля, показала, что в зоне отверстия трещин нет. Бандажи устанавливают на месте без демонтажа пресса. Бандажи создают в зоне отверстия окружные сжимающие напряжения, которые превышают растягивающие напряжения от внутреннего давления рабочей жидкости. После заварки трещин и установки бандажей цилиндр работает с 1993 г. настоящее время (2007 г.). Дефектоскопия, проведенная методами неразрушающего контроля, показала, что в зоне отверстия трещин нет.

Восстановление цилиндров с трещинами в галтели днища (рис. 9) осуществляется сваркой в цеховых условиях без предварительного подогрева и последующей термообработки с применением специальных электродов и технологии. В ци-линдре силой 35 МН. расположение трещины примерно соответствовало распо-ложению трещины, показанной на рис. 9, но без выхода на внешнюю поверхность цилиндра. Протяженность трещины в окружном направлении составляла около 180°, максимальная глубина достигала 180 мм. Заварка трещины вручную в стесненном пространстве, ограниченном предварительно подогретыми до 250°С стенками цилиндра невыполнима. Снижение температуры предварительного подогрева до пределов, допускающих ручную сварку, приводит после охлаждения детали к возникновению трещин по границе наплавленного и основного металла. В связи с этим для заварки трещины были применены сварочные материалы на основе никеля, которые позволяют выполнять сварочные работы на крупногабаритных деталях без предварительного подогрева и последующей термообработки. Восстановление цилиндров с трещинами в галтели днища (рис. 9) осуществляется сваркой в цеховых условиях без предварительного подогрева и последующей термообработки с применением специальных электродов и технологии. В ци-линдре силой 35 МН. расположение трещины примерно соответствовало распо-ложению трещины, показанной на рис. 9, но без выхода на внешнюю поверхность цилиндра. Протяженность трещины в окружном направлении составляла около 180°, максимальная глубина достигала 180 мм. Заварка трещины вручную в стесненном пространстве, ограниченном предварительно подогретыми до 250°С стенками цилиндра невыполнима. Снижение температуры предварительного подогрева до пределов, допускающих ручную сварку, приводит после охлаждения детали к возникновению трещин по границе наплавленного и основного металла. В связи с этим для заварки трещины были применены сварочные материалы на основе никеля, которые позволяют выполнять сварочные работы на крупногабаритных деталях без предварительного подогрева и последующей термообработки.

Восстановление цилиндра силой 35 МН сваркой без предварительного подогрева и последующей термообработки и его установка на пресс были осуществлены во время планового капитального ремонта в апреле 2004 г. Сварка проводилась непрерывно в течение 7 суток. Цилиндр отработал запланированный год до капитального ремонта в апреле 2005 г., пройдя 750 000 циклов нагружений полным усилием.

3. Литые поперечины

3.1. Поперечины прессов изготавливаются, главным образом, из литой стали 35Л. Отказы поперечин вызваны возникновением и развитием усталостных трещин на контурах технологических и конструктивных отверстий во внутренних ребрах, внешних стенках и растянутых пластинах .

На рис. 13 показана подвижная поперечина пресса усилием 100 МН. Результаты расчетов показали, что на контурах отверстий во внутренних ребрах уже возникли трещины, развитие которых приведет к разрушению поперечины. Но малый диаметр отверстий во внешних стенках не позволял проникнуть во внутренние полости и обследовать состояние контуров отверстий. Для обеспечения доступа во внутренние полости автогеном были разделаны отверстия во внешних торцевых стенках. Результатом обследования явилось обнаружение трещин большой протяженности. На рис. 13 показана подвижная поперечина пресса усилием 100 МН. Результаты расчетов показали, что на контурах отверстий во внутренних ребрах уже возникли трещины, развитие которых приведет к разрушению поперечины. Но малый диаметр отверстий во внешних стенках не позволял проникнуть во внутренние полости и обследовать состояние контуров отверстий. Для обеспечения доступа во внутренние полости автогеном были разделаны отверстия во внешних торцевых стенках. Результатом обследования явилось обнаружение трещин большой протяженности.

В ряде случаев поперечины существующих прессов, а также многие поперечины, устанавливаемые для замены разрушенных, имеют составную конструкцию. Для таких поперечин прочность и долговечность определяются, в значительной степени, обеспечением совместности работы отдельных частей.

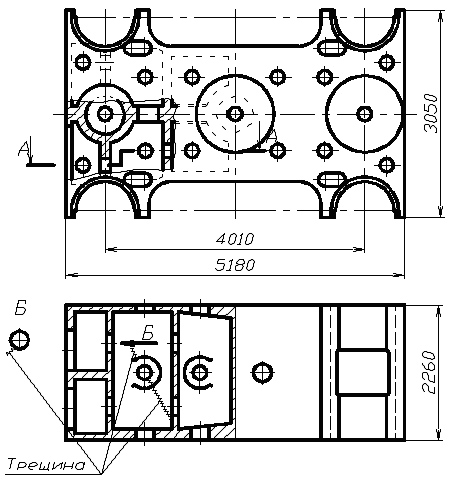

На рис. 14 показана подвижная поперечина пресса усилием 150 МН и схема ее разрушения. Поперечина состоит из трех продольных балок коробчатого сечения, стянутых шпильками. Общая масса поперечины 180 т, масса средней балки 95 т. Совместность работы обеспечивают шпоночные выступы и пазы балок и силы трения на плоскостях разъема за счет усилия затяжки стяжных шпилек. До момента обнаружения трещины пресс проработал около 30 лет, сделав за это время более 12 млн. нагружений. Номинальные напряжения в опасном сечении при совместной работе всех трех частей равны 50 МПа. Максимальные напряжения с учетом концентрации на контурах отверстий в растянутом поясе не превышают 125 МПа, что меньше предела выносливости материала поперечины (Ст 35Л). На рис. 14 показана подвижная поперечина пресса усилием 150 МН и схема ее разрушения. Поперечина состоит из трех продольных балок коробчатого сечения, стянутых шпильками. Общая масса поперечины 180 т, масса средней балки 95 т. Совместность работы обеспечивают шпоночные выступы и пазы балок и силы трения на плоскостях разъема за счет усилия затяжки стяжных шпилек. До момента обнаружения трещины пресс проработал около 30 лет, сделав за это время более 12 млн. нагружений. Номинальные напряжения в опасном сечении при совместной работе всех трех частей равны 50 МПа. Максимальные напряжения с учетом концентрации на контурах отверстий в растянутом поясе не превышают 125 МПа, что меньше предела выносливости материала поперечины (Ст 35Л).

Разрушение поперечины вызвано нарушением совместности работы отдельных ее частей. Нарушение совместности работы произошло за счет разработки сопряженных поверхностей балок поперечины, ослабления и полной потере усилия затяжки стяжных шпилек. При передаче усилия крайних цилиндров только средней балкой номинальные напряжения в ней возрастают вдвое, а максимальные напряжения на контуре отверстия достигают 250 МПа, что значительно выше предела выносливости литой стали. Отмечены и другие места возникновения трещин в составных поперечинах, например, в зонах угловых переходов шпоночных пазов.

Проведение специальных профилактических мероприятий по предупреждению отказов до возникновения трещин требует значительно меньших затрат, чем восстановление или замена разрушенной поперечины. Среди таких мероприятий можно отметить хорошо разработанные методы упрочнения контуров отверстий, удаление малых поверхностных слоев с микроповреждениями, заварка отверстий до возникновения трещин на их контурах по специально разработанной методике. Опыт показывает, что профилактические мероприятия можно выполнить во время ППР и плановых капитальных ремонтов.

3.2. Восстановление работоспособности поперечин с трещинами возможно сваркой по методике, изложенной в разделе 2.3 с использованием дополнительных технических решений, существенно снижающих уровень напряжений в зоне возникновения трещин.

Приведенные выше примеры показывают, что увеличение числа отказов базовых деталей мощных гидравлических прессов с увеличением сроков эксплуатации не связано с физическим износом всего объема металла, в результате которого металл «устает». Все отказы вызваны конструктивно-технологическими причинами, заложенными в машины заводами-изготовителями на стадиях проектирования, изготовления и монтажа. Базовые детали после своевременного выявления и устранения первоначальных конструктивно-технологических причин разрушения имеют неограниченную долговечность.

К настоящему времени для гидравлических прессов, различающихся конструкцией, силой и назначением разработаны методы прогнозирования прочностной надежности базовых деталей. На основании результатов проведенных исследований установлены зависимости, связывающие физические причины отказов с напряженно-деформированным состоянием узлов и деталей и прочностными характеристиками материала. Это позволяет ставить и решать задачи обеспечения прочностной надежности базовых деталей при увеличении сроков эксплуатации и модернизации мощных гидравлических прессов. Ниже даны примеры модернизации мощных гидравлических прессов с использованием результатов работ по обеспечению прочностной надежности.

1. Модернизация технологических процессов

1.1. Выксунский металлургический завод (ВМЗ)

Гидравлические прессы силой 20, 35, 50 и 100 МН в действующей с 1971 г. линии производства железнодорожных колес. Выполнен комплекс работ по обеспечению прочностной надежности базовых деталей прессов при увеличении производительности линии производства ж/д колес с 450 000 колес/год (1971 - 2002 г.г.) до 850 000 колес/год (2003 -2006 г.г.) при сохранении номинальных усилий прессов. Для линии мощных гидравлических прессов 850 000 нагружений/год полным усилием является мировым рекордом производительности.

1.2. Челябинский трубопрокатный завод (ЧТПЗ)

Гидравлические прессы действующей с 1971 г. линии формовки нефтегазовых труб диаметром 1020 – 1220 мм. Выполнен комплекс работ по обеспечению прочностной надежности базовых деталей при увеличении усилия пресса окончательной формовки с 200 МН (по первоначальному проекту) до 360 МН (после модернизации).

Увеличение силы мощного гидравлического пресса в 1,8 раза при сохранении габаритов и основных базовых деталей осуществлено впервые в мировой практике.

2. Одним из направлений модернизации является обеспечение дальнейшей длительной безотказной эксплуатации уникального оборудования, не имеющего аналогов в мировой практике. Поэтому термин модернизация включает в себя научно-исследовательские и проектно-конструкторские работы, позволяющие продлить безотказную работу уникальных металлургических машин.

2.1. Верхнесалдинское металлургическое производственное объединение (ВСМПО-АВИСМА)

Пресс силой 300 МН, в эксплуатации с 1961 г.

В 2003 г. разработана и установлена система управления прочностными и технологическими параметрами. Система обеспечивают оптимальные условия работы колонн по критерию ограничения напряжений, превышающих предел прочности материала, и контролирует параметры технологического процесса.

Пресс силой 750 МН, в эксплуатации с 1961 г.

В 2006 г. выполнена работа «Экспертиза состояния пресса 170». На основании результатов работы предложены технические решения по обеспечению дальнейшей безотказной работы пресса.

2.2. Самарский металлургический завод (СМЗ)

Пресс 130 силой 300 МН, в эксплуатации с 1961 г.

В 2006 г. выполнена работа «Экспертиза состояния пресса 130». На основании результатов работы предложены технические решения по обеспечению дальнейшей безотказной работы пресса.

2.3. Челябинский трубопрокатный завод (ЧТПЗ)

Пресс силой 200 МН после модернизации на силу 360 МН.

В 2006 г. разработана и установлена система управления прочностными и технологическими параметрами. Система обеспечивают оптимальные условия работы базовых деталей по критерию ограничения напряжений, превышающих предел прочности материала, и контролируют параметры технологического процесса.

На основании приведенных выше результатов можно видеть, что разработаны и получили промышленное подтверждение научно-технические основы прогнозирования и обеспечения прочностной надежности уникальных металлургических машин. Своевременное проведение работ по обеспечению прочностной надежности на основе единых для отрасли научно-технических решений позволяет осуществить модернизацию металлургического комплекса России с минимальными затратами в оптимальные сроки.

Выводы

1. Увеличение числа отказов металлургических машин с увеличением сроков эксплуатации не связано с физическим износом всего объема металла, в результате которого металл «устает». Все отказы вызваны конструктивно-технологическими причинами, заложенными в машины заводами-изготовителями на стадиях проектирования, изготовления и монтажа. Базовые детали после выявления и устранения конструктивно-технологических причин разрушения имеют неограниченную долговечность.

2. Для обеспечения безотказной работы металлургических машин и оборудования разработан и апробирован комплекс технических решений по прогнозу надежности, предупреждению отказов и восстановлению базовых деталей металлургических машин. Своевременное проведение этих работ дает возможность:

2.1. На дальнейший длительный срок обеспечить работу действующего оборудования при сохранении существующих технологических режимов.

2.2. Провести модернизацию металлургических машин и оборудования, в том числе с увеличением производительности и усилия, при сохранении существующих базовых деталей.

3. Максимальный экономический эффект в минимальные сроки будет получен при включении программы модернизации металлургического комплекса в национальную программу модернизации тяжелых машин и оборудования на основе прогноза и обеспечения их прочностной надежности.

|