Современное индукционное оборудование для различных технологических процессов в металлургической промышленности

Авторы: Иванов В.Н., доктор техн. наук, Никитин Б.М., доктор электротехники, Червинский В.И., кандидат техн. наук (ФГУП ВНИИТВЧ, г. Санкт-Петербург)

Издание: интернет-сайт Международного Союза «Металлургмаш» www.metallurgmash.ru, октябрь 2012 г.

В течении более, чем 65 лет ВНИИТВЧ им. В.П. Вологдина проводит научно-исследовательские и опытно-конструкторские работы по созданию и внедрению новых технологических процессов и оборудования, связанных с нагревом проводящих материалов. Большое внимание институт традиционно продолжает уделять разработке индукционного оборудования, применяемого в различных металлургических процессах.

Плавка металлов в индукционных и тигельных печах успешно применяется в металлургической промышленности. Но, помимо этих традиционных технологий, уровень развития индукционного оборудования позволяет ставить вопросы о применении его в новых металлургических процессах либо существенно и эффективно модернизировать существующие.

Такие технологические процессы, как непрерывная разливка стали с последующей прокаткой либо кристаллизацией, подогрев толстых слябов и подката перед чистовой прокаткой, термообработка лент, штамповка металлов в твердожидком состоянии и другие процессы, привели к острой потребности в высокоэффективных индукционных установках с контролируемым прецизионным нагревом металлов.

Для многих из упомянутых металлургических процессов в настоящее время во ВНИИТВЧ ведутся научно-исследовательские и проектные работы.

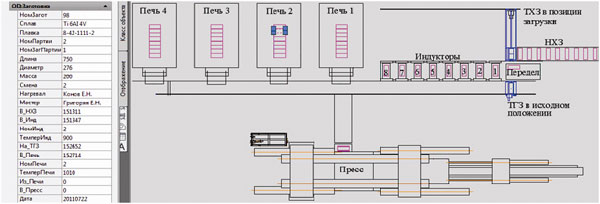

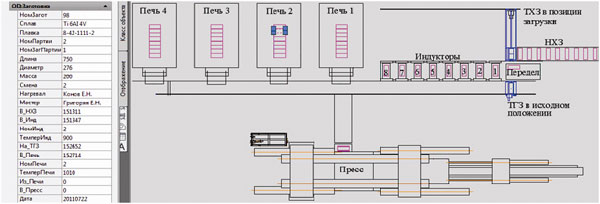

По заказу ВСМПО-АВИСМА ВНИИТВЧ совместно с ООО «РТИН» разрабатывает комплекс оборудования, совмещающий индукционные нагреватели и печи сопротивления для прецизионного, комбинированного нагрева слябов из титана и его сплавов перед прессованием. На рис. 1 представлена схема нагревательного комплекса.

Рис. 1. Схема нагревательного комплекса

Исходные заготовки с определенным темпом поочередно загружаются в восемь садочных индукторов с помощью механизированной загрузочной тележки, где нагреваются до необходимой температуры с заданным распределе нием температуры по длине и сечению. Нагретые заготовки, также поочередно, выгружаются из индукторов и перемещаются в печи сопротивления, откуда после полного выравнивания температуры по всему объему поступают в пресс. Помимо точности нагрева, новый комплекс оборудования обеспечивает минимизацию энергозатрат и повышение производительности.

Для Чепецкого механического завода разработан технический проект линии также комбинированного нагрева (индуктор плюс печь сопротивления) мерных заготовок из титана и циркония с обеспечением точности нагрева ±7°С.

Для этого же завода начата подготовка к работе по модернизации индукционных печей для нагрева слитков из титана и циркония диаметром до 450 мм и длиной до 2-х метров.

Метод комбинированного нагрева можно рекомендовать, взамен чисто газового нагрева, также при нагреве стальных слябов и крупных заготовок перед прокаткой. Снижение температуры подогрева заготовок в газовых печах до 750°С с последующим эффективным догревом до температуры прокатки в индукторах позволяет сократить в несколько раз длину нагревательного оборудования и время нагрева, снизить потери металла на окалину, существенно повысить работоспособность печей, увеличить межремонтный период.

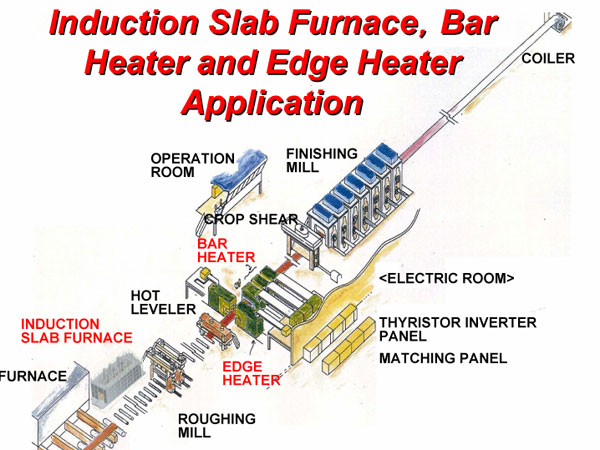

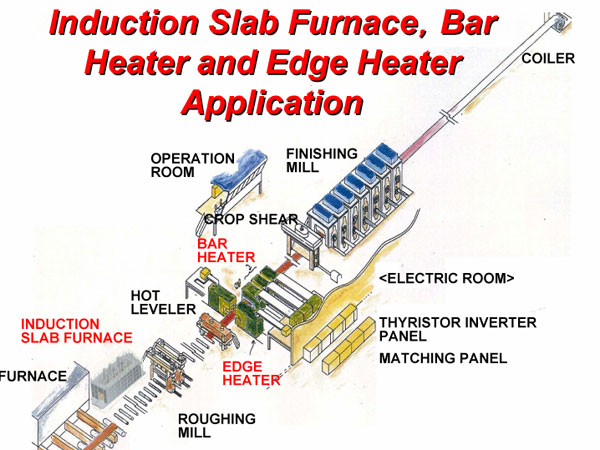

На многих металлургических заводах Европы, Америки, Японии и других стран уже более 10 лет успешно решается чрезвычайно актуальная задача расширения сортамента листопрокатных станов и повышения качества ленты из среднеуглеродистых и трансформаторных сталей. Индукционные нагреватели, встраиваемые в линии листопрокатных станов, обеспечивают возможность подогрева подката на 150-250 °С перед чистовыми клетями, что позволяет получать ленту с уменьшенной толщиной проката и повышать ее качество (рис. 2).

Рис. 2. Схема листопрокатного стана с индукционным подогревом подката

Японская фирма TMEIC создала, начиная с 1998 года, более 12 индукционных печей мощностью от 17 до 46 МВт для подогрева подката в линиях прокатных станов по заказам Японии, Кореи, Китая и Тайваня.

Особенно эффективно проявляется возможность подогрева трансформаторных сталей, т.к. при этом появляется возможность добиться такой структуры стали, при которой происходит снижение потерь холостого хода и, соответственно, расход электроэнергии при использовании их для изготовления магнитопроводов мощных трансформаторов.

Одновременно с подогревом всего сечения подката возможен подогрев только кромок, температура которых при подходе к чистовым клетям, как правило, ниже середины подката на 50 – 70 °С. Особенно эффективно применение подогрева подката в листопрокатных станах, где подкат получают не черновой прокаткой слябов, а путем непрерывной разливки. Подобный стан с успехом эксплуатируется в Италии, г. Кремона.

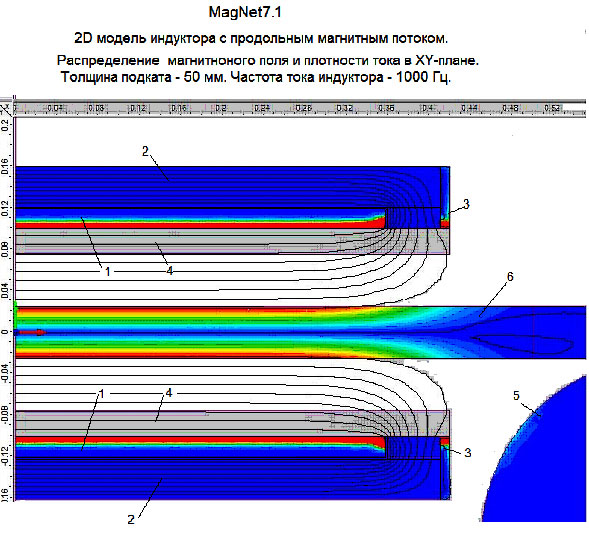

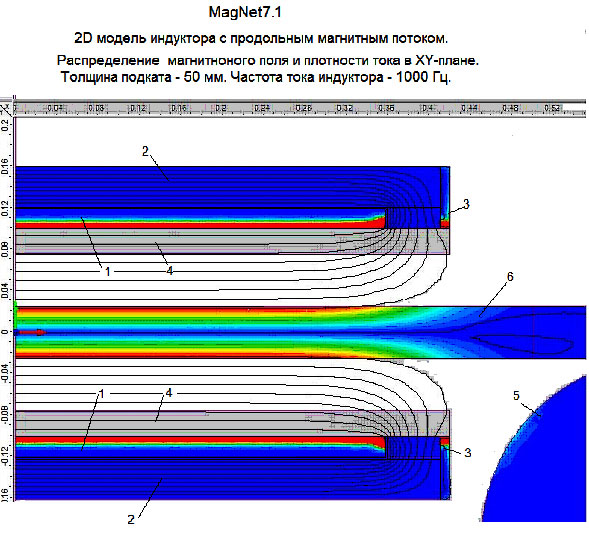

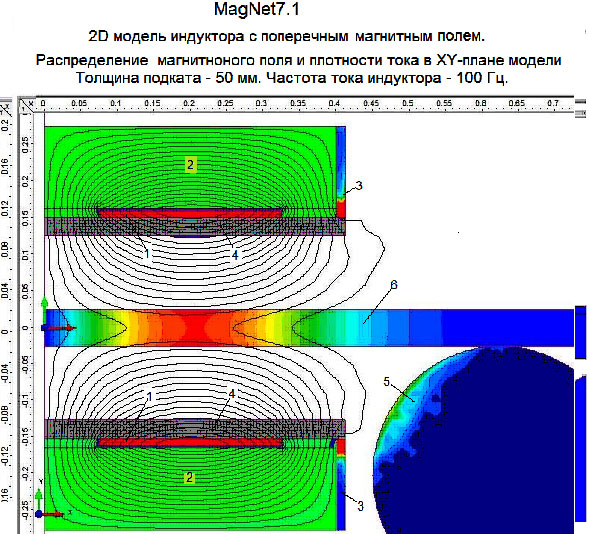

По заказу НЛМК во ВНИИТВЧ выполнено моделирование, расчет параметров и эскизное проектирование индукционного нагревателя мощностью 64 МВт для подогрева подката шириной 1880 мм и толщиной 50 мм с производительностью 600 т/час.

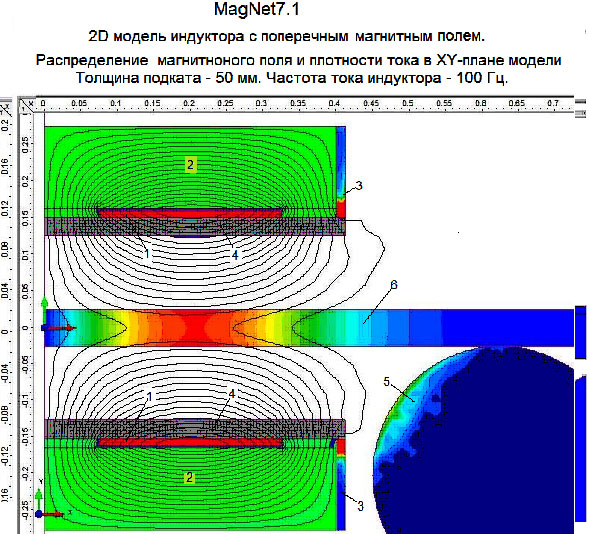

Комбинируя и оптимизируя работу индукторов с поперечным и продольным магнитными полями, удалось достичь требуемой величины подогрева и точности распределения температуры по сечению подката (рис. 3 и 4).

|

|

| Рис. 3. Схема нагрева и распределение магнитного поля в индукторе с продольным полем |

Рис. 4. Схема нагрева и распределение магнитного поля в индукторе с поперечным полем |

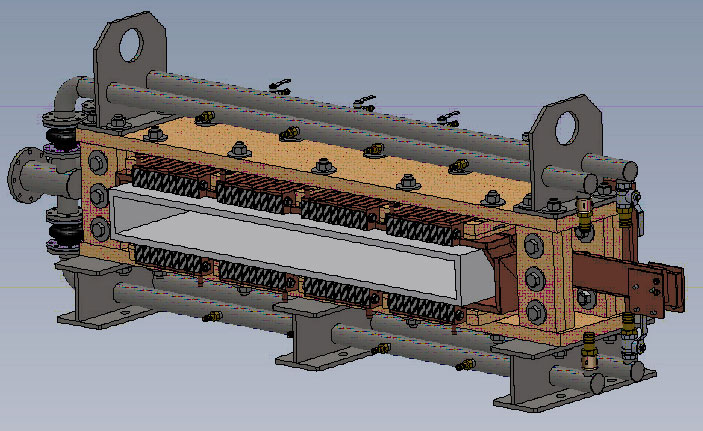

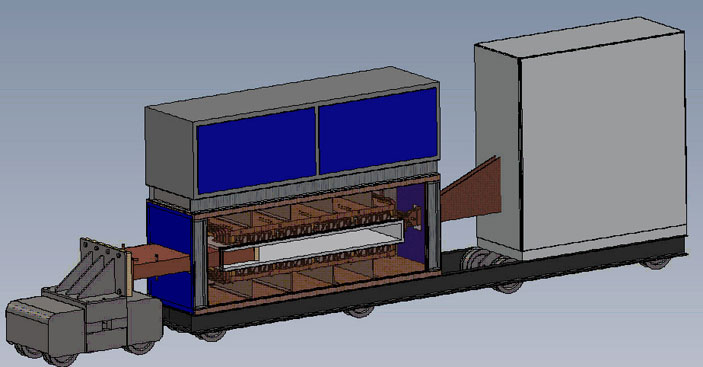

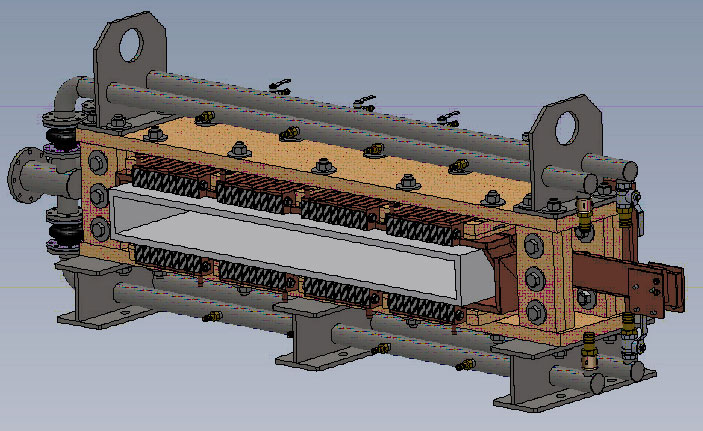

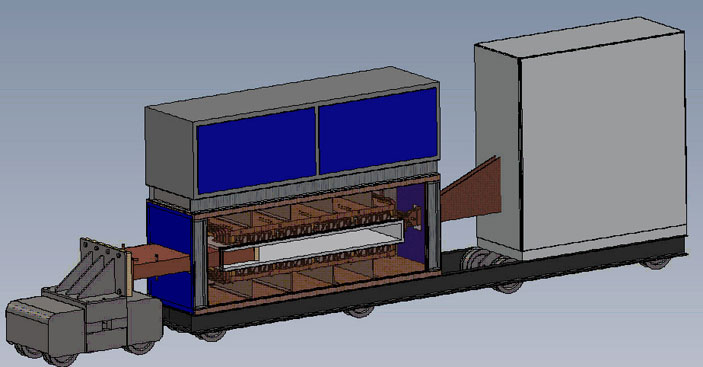

На рис. 5 приведены эскизные проработки конструкций индукторов с продольным и поперечными полями, мощность 3 МВт.

|

|

Рис. 5. Эскиз индукторов для нагрева подката:

а - с продольным полем

б - с поперечным полем |

Моделирование и расчеты показали теоретическую и практическую возможность реализации подобного проекта.

Безусловно, гораздо более экономичным было бы предусматривать использование подобных индукционных нагревателей на этапе разработок новых подобных агрегатов, т.к. встраивание нагревательных блоков в действующие прокатные агрегаты требуют существенной модернизации их конструкции.

Во многих странах мира востребован метод индукционного нагрева тонколистовых ферромагнитных материалов в линиях непрерывного отжига и горячего цинкования. Наработки в этой области также имеются во ВНИИТВЧ, что позволяет предлагать их для промышленной реализации.

Широкое применение на многих автомобильных заводах США, Германии и Японии получил метод штамповки или литья деталей из сплавов алюминия в твердожидком состоянии (тиксоформовка). Несмотря на то, что этот метод показал возможность существенного повышения качества прессуемых деталей, он до настоящего времени оставался вне сферы практических интересов российских автозаводов. Тем не менее, в этом году начато госфинансирование комплексной научно-исследовательской работы по разработке технологии и созданию опытного образца линии по получении заготовки с требуемой структурой металла, ее прецизионного нагрева до твердожидкого состояния с последующей тиксоформовкой деталей. ВНИИТВЧ принимает участие в этой работе на этапе моделирования процесса нагрева и создания опытного индукционного нагревателя (рис. 6).

Рис. 6. Схема технологического процесса получения деталей из алюминиевых сплавов методом тиксоформовки

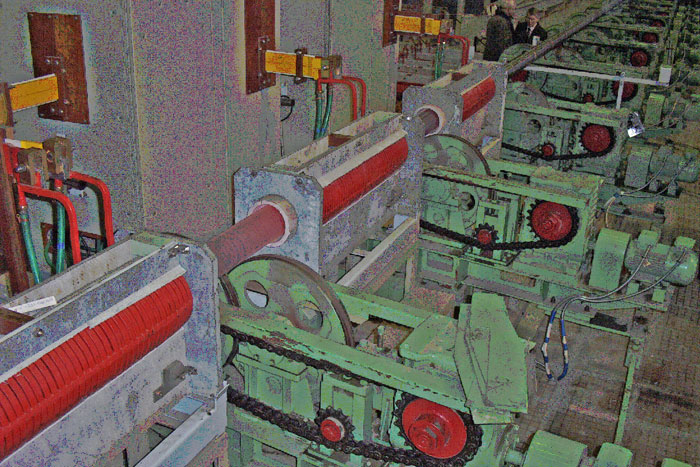

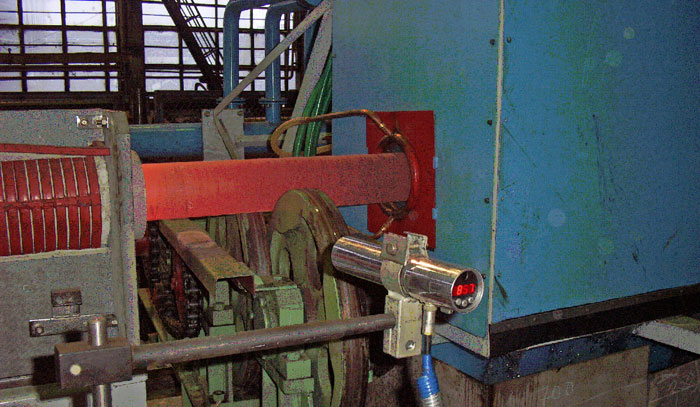

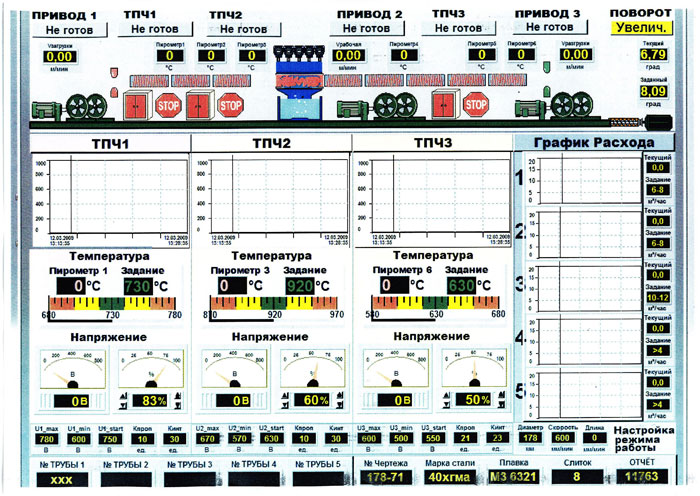

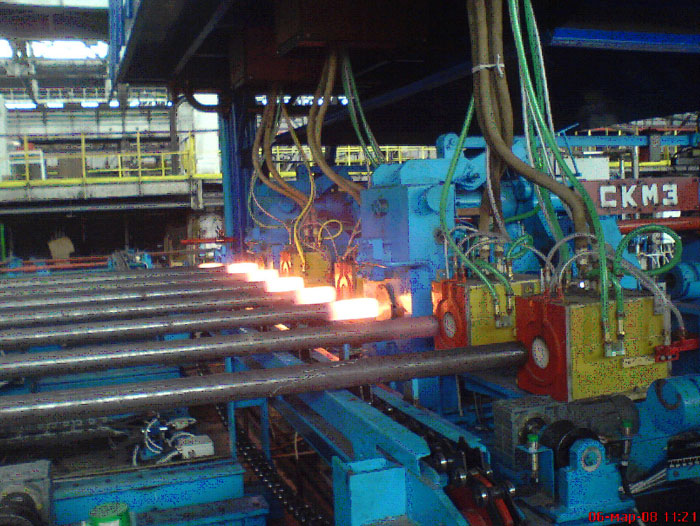

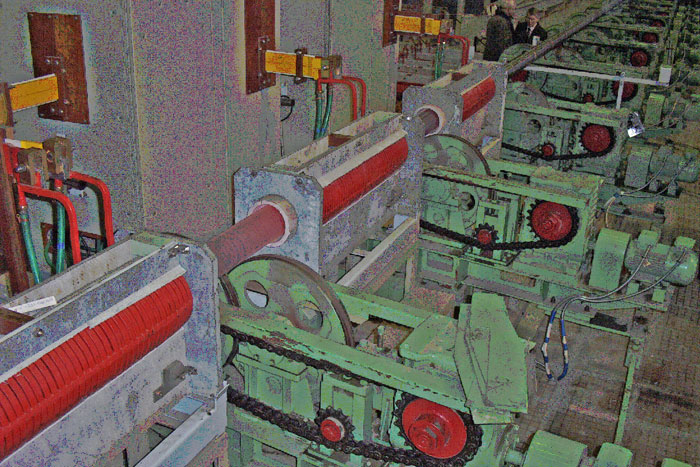

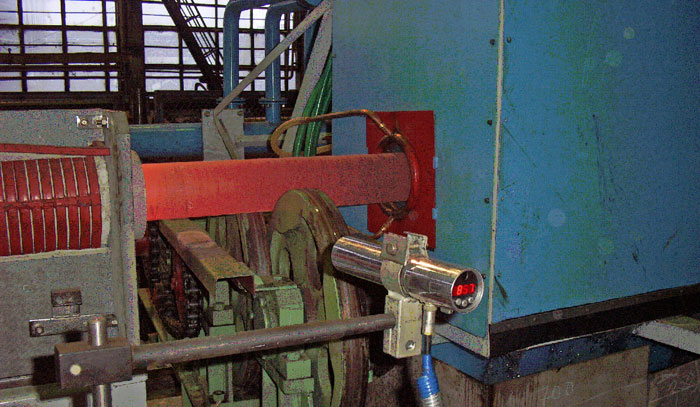

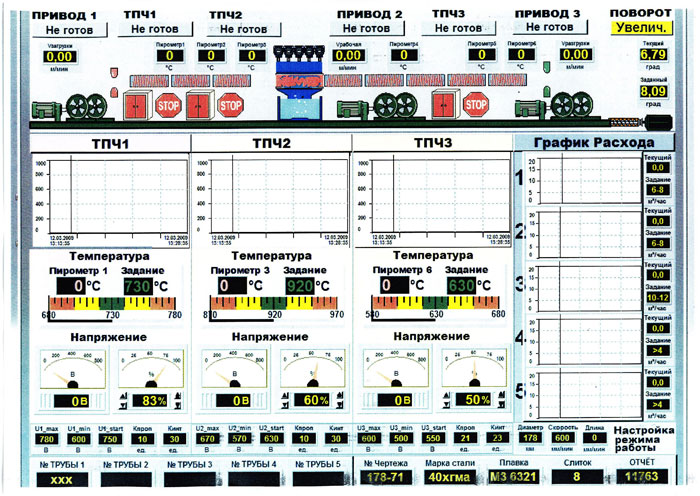

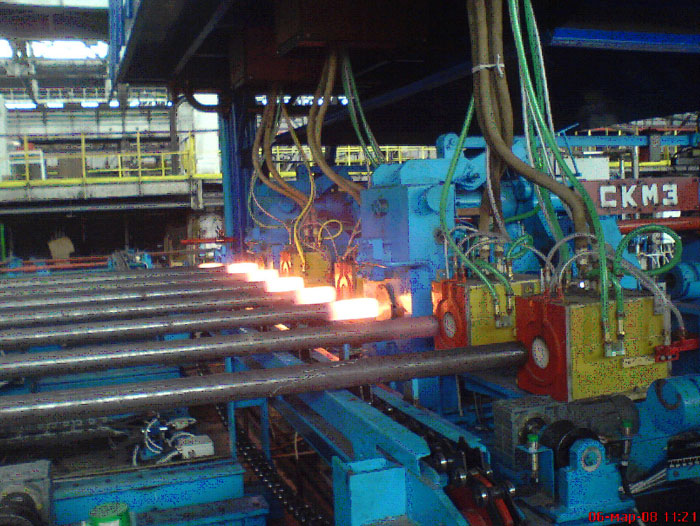

Значительное распространение индукционный нагрев имел и имеет в трубном производстве. В последние годы ВНИИТВЧ поставил ряд индукционных установок с тиристорными источниками питания мощностью от 2,4 до 5,7 МВт для Волжского, Ижорского и для двух Днепропетровских трубных заводов. С большой экономической эффективностью была проведена работа на ДТЗ им. Ленина, где индукционная установка мощностью 4,8 МВт с длиной индукционного нагревателя около 12 м, была установлена взамен газовой проходной печи длиной 65 м в линии ТПА-80 перед редуцированием (рис. 7). Затраты на замену газовой печи на индукционную окупились менее чем за 12 месяцев.

|

|

|

| Рис. 7. Индукционная установка для подогрева труб в линии ТПА-80 |

Система управления и автоматического регулирования обеспечивает стабилизацию распределения температуры вдоль трубы.

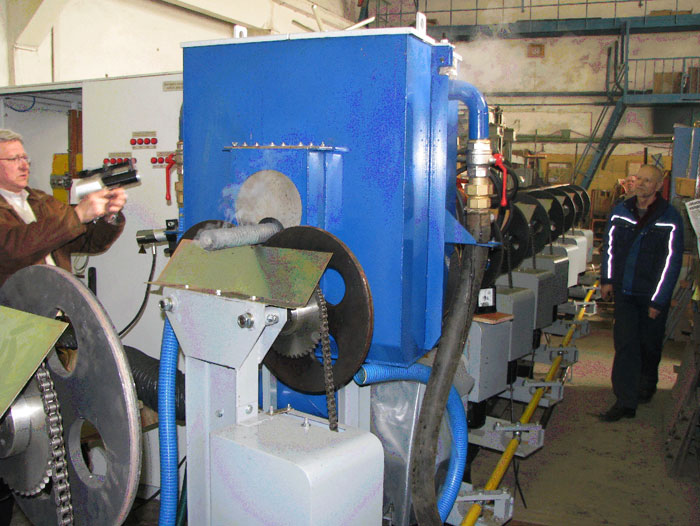

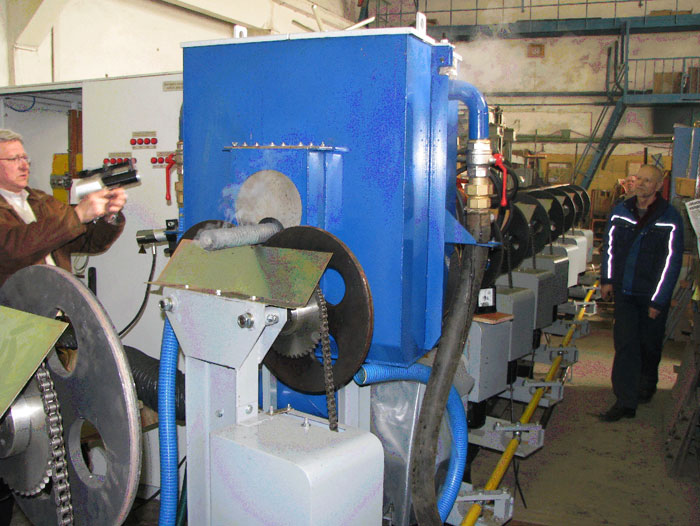

За последние 5-6 лет во ВНИИТВЧ были разработаны и внедрены в работу несколько новых индукционных установок для автоматизированных линий термической обработки (закалка плюс отпуск) утяжеленных бурильных труб (рис. 8).

|

|

Рис. 8. Линия для термической обработки утяжеленных бурильных труб

а - общий вид рольганга и закалочных индукторов,

б - закалочная камера |

Блок закалочных индукторов и оригинальная конструкция спрейерной камеры обеспечивают равномерный прогрев и прокаливаемость труб с толщиной стенок до 65 мм, а блок отпускных индукторов обеспечивает необходимый временной режим отпуска (рис. 9).

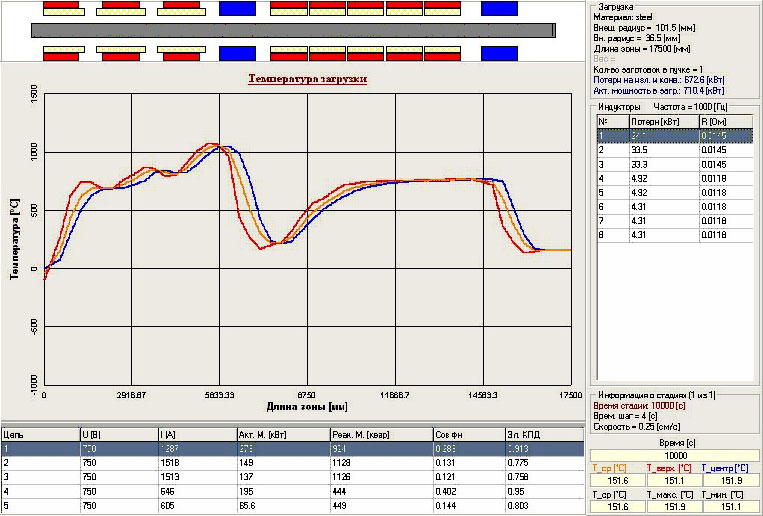

Рис. 9. Расчетное распределение температуры в закалочных и отпускных индукторах

Возможность управлять режимами нагрева под закалку, охлаждение и отпуск позволили достичь заданной совокупности величин механических параметров специальных винтовых (анкерных) труб, применяемых при строительстве тяжелонагруженных фундаментов (рис. 10).

|

|

Рис.10. Линия для термической обработки анкерных труб

а - общий вид линии

б - нагревательный блок и закалочная камера |

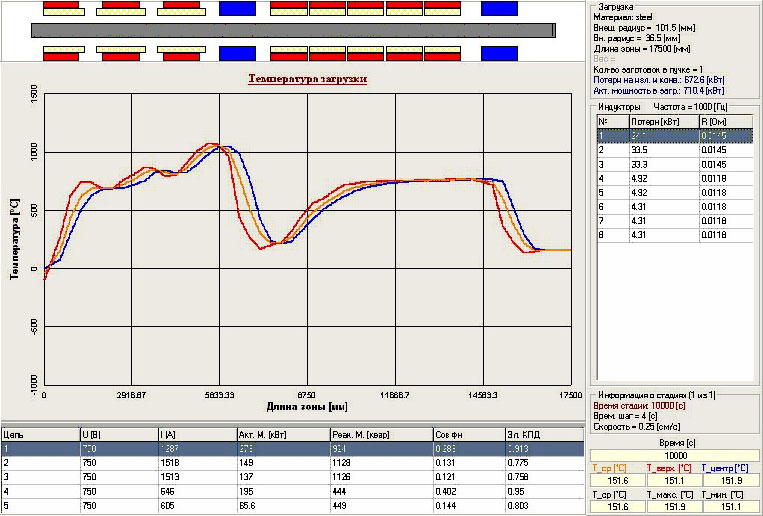

Учитывая повышенные требования надежности работы к каждой термообработанной трубе, индукционные установки снабжены системами отображения ,архивирования и паспортизации основных электрических и технологических параметров (рис. 11).

|

|

| Рис. 11. Панель отображения и управления электрическими и технологическими параметрами линии для термической обработки труб |

В арсенале индукционных установок, разработанных во ВНИИТВЧ, имеются нагреватели для нормализации или закалки электросварных труб, для нагрева труб в линии защитных покрытий и покраски, непрерывной гибки и гибки методом прессования труб на рогообразном сердечнике.

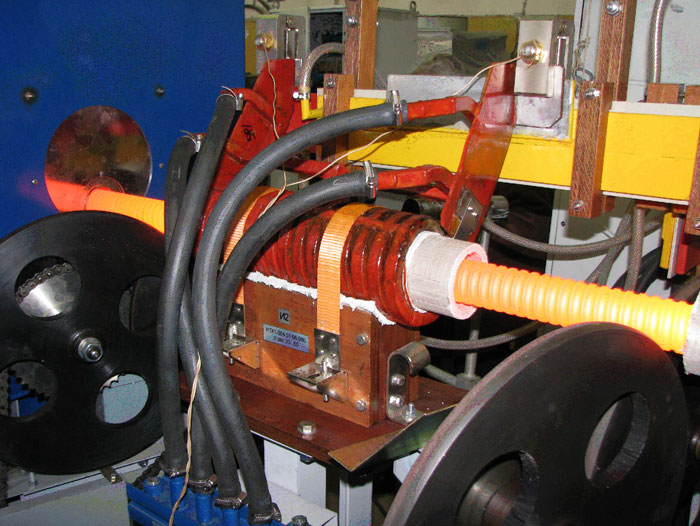

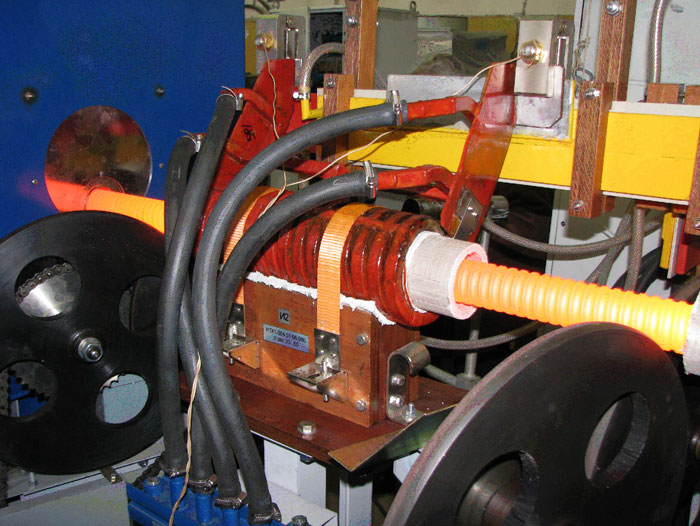

Тесно связаны с производством труб и линии по горячей высадке концов труб для нарезки резьбы замковых соединений. Для этих линий институт разработал и поставил несколько типов установок для концевого нагрева труб (рис. 12). При нагреве труб под высадку решается достаточно сложная задача обеспечения строго заданного распределения температуры вдоль нагреваемого конца, что обуславливает получение точной геометрии высаженного конца.

|

| Рис. 12. Индукционный нагрев в линии высадки концов труб |

Одним из основных направлений, которым ВНИИТВЧ занимается с момента своего основания, является разработка индукционных установок для на грева мерных стальных заготовок перед различными видами пластической деформации (рис. 13).

|

| Рис.13. Индукционный нагрев стальных мерных заготовок в автоматизированных прессовых линиях |

Для повышения качества конечной продукции, например, высокоточных профилей различной формы, получаемых методом прессования, ВНИИТВЧ по заказу ОАО «Северсталь-Метиз» разработал индукционную установку для безокислительного нагрева мерных заготовок диаметром до 140 мм в защитной атмосфере. Двухручьевая установка мощностью 1600 кВт включает в себя полный комплекс механизмов, обеспечивающих загрузку заготовок в нагреватели, их перемещение через индукторы, контроль качества нагрева с отбраковкой заготовок, подачу нагретых заготовок в смазочную камеру.

Специальные камеры на входе и выходе индукторов исключают попадание кислорода в зону нагрева.

Установка находится в изготовлении, а ее внедрение намечено на начало 2013 года.

Постоянно расширяется типаж индукционных установок для нагрева круглого длинномерного проката и область их применения. Разработанные и модернизированные в последние годы индукционные установки мощностью до 6 МВт обеспечивают нагрев прутков диаметром от 6 до 110 мм с производительностью до 15 тонн/час и более.

За последние несколько лет разработано и изготовлено более десятка установок для нагрева длинномерного проката в линиях по изготовлению колец подшипников, ж/д гаек, шаров, перед прошивкой заготовкой и прокаткой для последующей термической обработки (рис. 14).

|

|

| Рис. 14. Линия нагрева прутков под прокатку арматуры |

Несколько лет назад во ВНИИТВЧ была разработана и изготовлена уникальная установка мощностью 8 МВт для нагрева заготовок диаметром до 230 мм перед станом поперечно-винтовой прокаткой осей железнодорожных осей, разработанным ОАО» ЭЗТМ». По ряду организационных причин ввод этой линии в эксплуатацию откладывается.

Очевидно, что уровень разработки подобных установок, их мощность и качество нагрева, позволяют предполагать их использование в сортопрокатном производстве на металлургических комбинатах. В настоящее время во ВНИИТВЧ разработано предложение по запросу ОАО «Северсталь» на создание индукционной установки мощностью 24 МВт для прокатки слябов сечением 250x250 мм с производительностью 60 т/час. на сортопрокатном стане.

Разработки последних лет подтверждают готовность специалистов института к дальнейшей тесной и продуктивной работе с разработчиками металлургического оборудования, как в традиционных областях, так и в новых инновационных направлениях.

|